お客様のお手元へ”最短納期”で製品をお届けする製作フローをご紹介いたします。

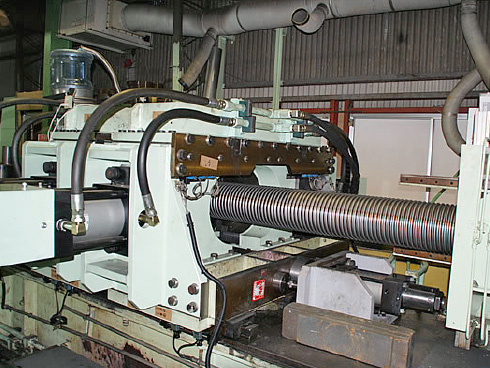

01.板を丸めパイプを制作

フレキシブルホースやエキスパンションジョイントを作るうえにおいて、最も重要なのがパイプ(素管)を作る工程です。

当社ではφ3mm~φ350mmのフレキシブルホース用造管機、φ20mm~φ2800mmのエキスパンション用造管機を保有しております。

02.成形機でチューブに成形

成形には3通りの方法があります。

- ロール成形

-専用ホイールを使って、パイプに波付成形を行う方法です。 - バルジ(エラストメリック)成形

-パイプ内側より特殊樹脂に圧力を加え、それが膨らむ力を利用して波付成形を行う方法です。 - 液圧(水圧)成形

-バルジ成形と類似しており、こちらは特殊樹脂の代わりに液体(水・油など)を使って波付成形を行う方法です。

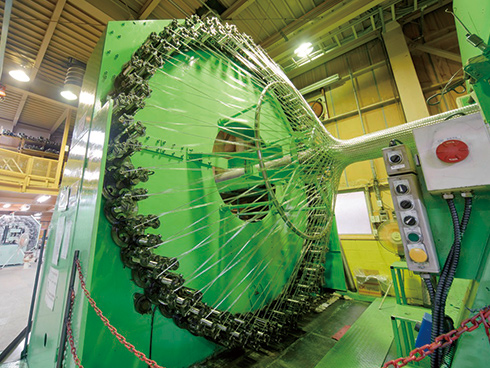

03.マシンブレードでブレードを編み込み

ブレード(編成ステンレス線)と呼ばれる部品は、フレキシブルホースの耐圧強度を高めるものです。

ブレードマシンから作られたブレードをフレキシブルホースの外側に装着します。

04.製作長さに合わせ、チューブを切断

お客様様からいただいたオーダーを基に、フレキシブルホースを指示された長さに切断します。

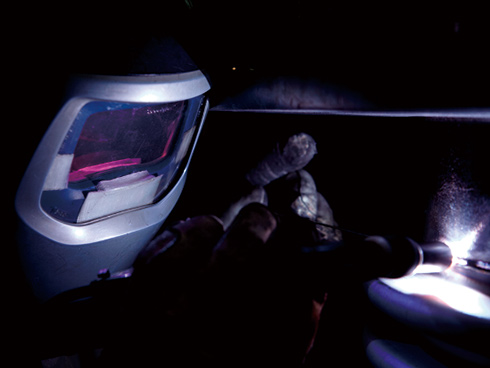

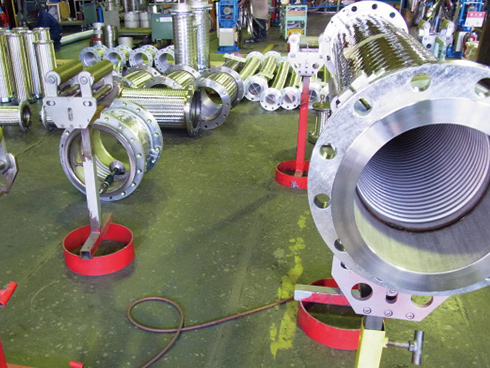

05.継手を取り付ける

フレキシブルホースやエキスパンションジョイントに継手を取り付ける方法は2通りあります。

- 溶接する

-フランジやネジ継手などを溶接して、フレキシブルホースやエキスパンションジョイントに取り付ける方法です。 - 加締める

-フランジやネジ継手などを専用部品を介して、クリンピングマシンで加締めて取り付ける方法です。

06.テスト

フレキシブルホースやエキスパンションジョイントは全数漏れ検査をします。

- 水没式気密検査法

-製品内部に空気を送り込んで加圧し、その状態で水没させ、気泡が出てくるか、どうかで漏れを確認する方法です。 - 非破壊検査

-水没させづらい大径エキスパンションジョイントなどの溶接部を非破壊検査にて健全性を確認する方法です。

07.乾燥

製品内部に水分などが残っていてはいけません。

温めて蒸発させる方法や、温風を製品内部に送り込んで乾燥させています。

08.出荷

梱包~出荷も製品の品質に含まれます。

お客様に健全な製品をお届けできるよう、輸送中に製品を傷めない適切な梱包を行っております。